Correias Transportadoras para Mineração: Essenciais para o Transporte de Minérios

Na mineração, tudo é pesado e em grande escala. Imagine toneladas de minério de ferro, carvão, calcário e brita precisando ser transportadas todos os dias. Fazer isso com caminhões seria caro, lento e pouco eficiente. É aí que entram as correias transportadoras para mineração, responsáveis por manter a produção funcionando de forma contínua e segura.

Entre em contato para um orçamento personalizado.

O que são correias transportadoras na mineração

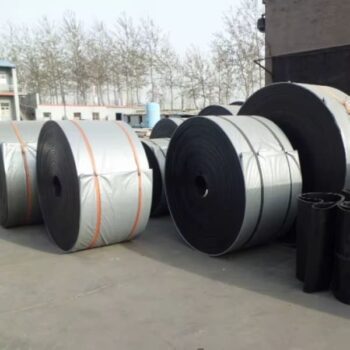

Na prática, a correia transportadora é uma “faixa de borracha reforçada” que funciona como um tapete rolante gigante, levando o minério de um ponto a outro da operação.

O que dá resistência para essa correia são as lâminas internas, também chamadas de “lonas” ou “cabos de aço”, que ficam embutidas dentro da borracha. Essas lâminas garantem que a correia aguente peso, abrasão, impacto e altas tensões típicas do setor de mineração.

Por que as correias são indispensáveis na mineração

As correias transportadoras se tornaram o coração do transporte em minas porque:

- Reduzem drasticamente o uso de caminhões e combustível.

- Fazem o transporte de forma contínua e ininterrupta.

- Suportam ambientes hostis, cheios de poeira, pedras afiadas e umidade.

- Permitem o deslocamento de grandes volumes em menos tempo.

- Aumentam a produtividade e reduzem custos operacionais.

Tipos de correias usadas na mineração

- Correia laminada: feita com várias camadas de borracha e reforçada com lâminas internas. Ideal para trajetos médios e materiais abrasivos como minério de ferro.

- Correia de cabo de aço: em vez de lonas, possui cabos de aço internos. É a mais indicada para longas distâncias, grandes volumes e altas tensões.

- Correias especiais: projetadas para condições extremas, como contato com calor excessivo, produtos químicos ou inclinações muito acentuadas.

Curvas em correias para mineração

Curvas em correias de mineração são usadas quando o traçado reto é inviável ou caro, desviar de morro, rio, comunidade, área ambiental ou estruturas existentes. Na prática, o projeto define raios mínimos, canalização de roletes em “berço”, controle de tensão e alimentação centralizada para a carga não puxar para um lado.

O resultado é rota mais curta e menos obra civil, com redução de CAPEX, prazos e uso de caminhões. Funciona bem em longas distâncias entre mina, britagem e pátio, desde que haja comissionamento por trechos e manutenção rigorosa (alinhamento, raspadores e roletes em dia).

Em resumo: usa-se curva para resolver traçado e custo sem perder disponibilidade, bem dimensionada, entrega fluxo contínuo e confiável.

Como escolher a correia ideal para mineração

Alguns fatores são decisivos na escolha:

- Tipo de minério (ferro, carvão, calcário, ouro, etc.).

- Distância a ser percorrida pela correia.

- Inclinação do trajeto (quanto mais inclinado, mais robusta precisa ser).

- Capacidade de carga exigida pela produção.

- Condições ambientais: calor, umidade, contato com óleo, poeira fina ou abrasiva.

Manutenção: segredo para prolongar a vida útil

Na mineração, a correia está em operação praticamente sem parar. Por isso, a manutenção preventiva é fundamental:

- Limpar a correia regularmente para evitar que pedras e poeira se acumulem.

- Conferir o estado das lâminas internas para garantir a resistência da estrutura.

- Checar alinhamento e roletes para evitar desgaste irregular.

- Trocar partes comprometidas antes que o problema vire uma parada de produção.

Orçamento rápido agora

Investir na correia certa é garantir que a produção continue firme, sem paradas desnecessárias, e que cada tonelada chegue ao destino com o melhor desempenho possível.

Fale conosco.

Contato

Telefone : (27) 3100-3111 – (27) 99523-8763

Email : vendas@jlscorreias.com.br

R. Machado de Assis, 445 – SÃO CONRADO, Vila Velha – ES, 29.124-093

Seja o primeiro a comentar!