Correias transportadoras: como aumentar a segurança operacional

Segurança em correias transportadoras não é opcional. É rotina, procedimento e tecnologia trabalhando juntos para evitar acidentes, paradas e perdas. Abaixo, um guia direto ao ponto com os controles que realmente fazem diferença no dia a dia.

Riscos e controles essenciais

Principais riscos: aprisionamento em partes móveis, queda de material, escorregões por sujeira, incêndio por atrito, choque elétrico e manutenção feita com a correia energizada.

Controles que funcionam: proteções fixas, dispositivos de parada de emergência, sensores de condição, limpeza e vedação adequadas, rotinas claras de bloqueio e inspeção programada.

Proteções físicas

Proteja roletes de retorno, polias, acoplamentos e pontos de esmagamento com carenagens e enclausuramentos fixos. As proteções devem ser firmes, cobrindo áreas de alcance de mãos e roupas, sem frestas perigosas. Acesso só com ferramenta, e ao abrir, a correia deve parar por intertravamento elétrico.

Parada de emergência por cabo ao longo da esteira

Instale cabos de emergência contínuos em toda a extensão acessível da correia, em ambos os lados quando possível. A chave deve travar em posição de emergência até o reset manual e parar a linha inteira, não apenas um trecho. Teste semanalmente, registre e corrija qualquer ponto “morto” do cabo.

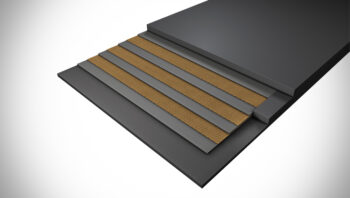

Detectores de desalinhamento e sistemas de detecção de rasgo

Sensores de desalinhamento (em ambos os lados) param a correia antes que ela coma a borda ou arraste material. Para proteger a integridade da correia e evitar acidentes maiores, use detectores de rasgo (placa ou cabo condutor) que disparam alarme e parada imediata quando há fenda, emenda falha ou objeto preso. Integre os dois sistemas ao comando central com alarme sonoro/visual.

Barreiras, grades e chaves de segurança nos acessos

Portas, grades e barreiras devem ter chaves de segurança que cortem a energia ao serem abertas. Pisos de serviço, plataformas e corrimãos evitam quedas durante inspeções. Em pontos de transferência e chutes de carga, use janelas de inspeção com trava e etiqueta de bloqueio.

Iluminação e sinalização de risco

Boa iluminação evita tropeços e erros de leitura. Sinalize roletes, polias e zonas de esmagamento com cores de segurança, setas de sentido e pictogramas simples. Marque rotas de fuga, posição das chaves de emergência e área de alcance do equipamento. Em áreas empoeiradas, prefira luminárias fechadas e fáceis de limpar.

EPIs obrigatórios e ergonomia na manutenção

Capacete, óculos, protetor auricular, luvas adequadas ao serviço e calçado antiderrapante são o básico. Para limpeza e troca de raspadores, ofereça ferramentas de cabo longo e posições de trabalho estáveis. Evite levantamento de cargas acima do limite, forneça pontos de ancoragem para içamento e execução a “duas pessoas” quando houver risco.

Planos de inspeção periódica

Faça rotinas diárias e semanais para verificar: tensão e alinhamento, condição de raspadores, desgaste de roletes, ruídos anormais, acúmulo de material, integridade de proteções e funcionamento de chaves por cabo. Mensalmente, inspecione emendas, coberturas, pontos quentes por atrito e sensores de rasgo/desalinhamento. Registre tudo com data, responsável e ação corretiva.

Correia parada, travada e sinalizada antes de qualquer intervenção

Qualquer limpeza, desobstrução, troca de rolete ou raspador exige procedimento de bloqueio e etiquetagem: parar, desenergizar, travar, testar ausência de movimento e sinalizar. Ferramentas e pessoas só entram após confirmação do bloqueio. Ao finalizar, retire ferramentas, feche proteções, libere a área e só então energize.

Seja o primeiro a comentar!